Guide complet :Optimisez votre production avec la Maintenance Productive Totale (TPM)

Découvrez comment Maximisez l'efficacité de vos équipements grâce à la TPM

La Maintenance Productive Totale (TPM) est une approche stratégique visant à éliminer les pannes, les défauts et les accidents, tout en impliquant l’ensemble du personnel dans l’entretien des équipements. Cette méthode, née au Japon en 1971, repose sur huit piliers fondamentaux qui favorisent une culture d’amélioration continue et de responsabilisation collective.

Mise en œuvre de la Total Productive Maintenance

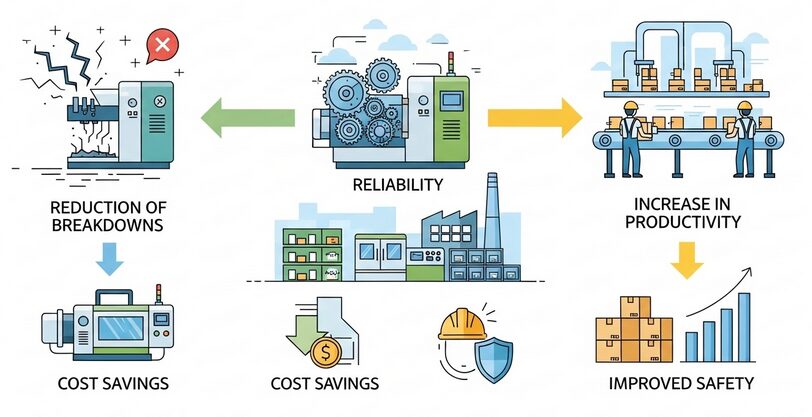

La mise en œuvre de la Maintenance Productive Totale (TPM) repose sur une approche progressive et structurée, impliquant l’ensemble du personnel, des opérateurs aux managers. Elle commence par l’évaluation de l’état des équipements et la collecte des données de performance pour identifier les pertes principales. Ensuite, chaque pilier de la TPM — maintenance autonome, maintenance planifiée, amélioration ciblée, formation, sécurité et autres — est progressivement déployé à travers des actions concrètes et mesurables. Les opérateurs sont formés pour assurer l’entretien quotidien, détecter les anomalies et proposer des améliorations (Kaizen), tandis que les équipes de maintenance se concentrent sur la planification préventive et la fiabilisation des équipements. L’objectif est de créer une culture de responsabilité collective, où la réduction des pannes, l’augmentation de la productivité et la sécurité deviennent des résultats tangibles et durables.

Points clés / bénéfices

Maintenance autonome : Responsabilisation des opérateurs pour l’entretien quotidien.

Maintenance planifiée : Préparation et exécution de maintenances régulières pour prévenir les pannes.

Maintenance de la qualité : Identification et élimination des sources de défauts.

Amélioration ciblée (Kaizen) : Approche systématique pour l’amélioration continue.

Gestion précoce des équipements : Intégration de la maintenance dès la conception des équipements.

Formation et éducation : Développement des compétences de tous les collaborateurs.

Sécurité et environnement de travail : Création d’un environnement de travail sûr et sain.

TPM en administration : Application des principes TPM aux processus administratifs.

Exemple ou mini-cas pratique

Une entreprise automobile a mis en place la TPM en formant ses opérateurs à la maintenance autonome. Résultat : une réduction de 30% des pannes imprévues et une augmentation de 15% de la productivité. Cette approche a également favorisé une meilleure collaboration entre les équipes de production et de maintenance.

FAQ : Vos Fréquentes Questions

Qu'est-ce que la Maintenance Productive Totale (TPM) ?

Quels sont les huit piliers de la TPM ?

Comment mettre en œuvre la TPM dans une entreprise ?

Quels sont les avantages de la TPM pour une entreprise ?

Téléchargez le guide gratuit !

📩 Demandez plus d’informations .

Nos experts sont là pour vous guider vers les meilleures solutions.