Guide complet :Le Lean et le Juste-à-Temps _ Optimisez votre production dès aujourd’hui

Maîtrisez les principes du Lean et du Juste-à-Temps pour une gestion efficace de la production

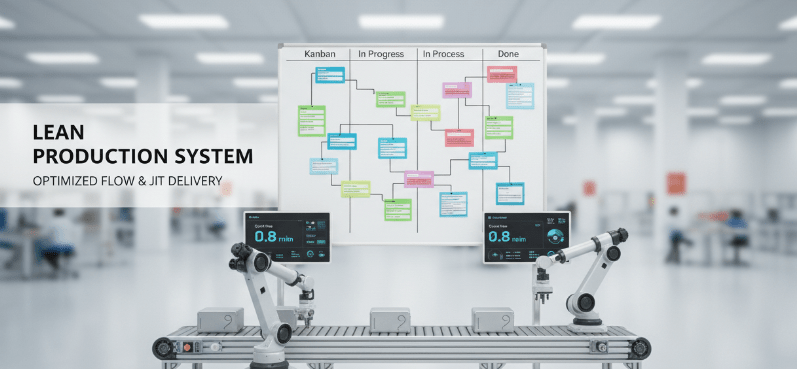

Le Lean et le Juste-à-Temps (JAT) sont des méthodologies éprouvées pour optimiser les processus de production. Le Lean vise à éliminer les gaspillages, tandis que le JAT se concentre sur la production en fonction de la demande réelle, minimisant ainsi les stocks et les coûts associés. En combinant ces approches, les entreprises peuvent améliorer leur efficacité opérationnelle, réduire les délais et augmenter la satisfaction client.

Comment mettre en place le Lean et le Juste-à-Temps

La mise en place du Lean et du Juste-à-Temps commence par une analyse approfondie des processus existants afin d’identifier les gaspillages, les tâches à faible valeur ajoutée et les goulets d’étranglement. Ensuite, il est essentiel de cartographier le flux de valeur (Value Stream Mapping) pour visualiser l’ensemble du processus de production et détecter les points d’amélioration. La phase suivante consiste à réorganiser les flux en flux tirés, synchronisés avec la demande réelle des clients, tout en réduisant les stocks et les délais. La formation et l’implication des équipes sont cruciales : chaque collaborateur doit comprendre les principes Lean et participer activement à l’amélioration continue. Enfin, il faut mesurer régulièrement les résultats à l’aide d’indicateurs clés (KPI), ajuster les pratiques et instaurer une culture d’amélioration continue pour pérenniser les gains.

Points clés / bénéfices

Réduction des stocks et des coûts associés.

Amélioration de la qualité grâce à la détection précoce des défauts.

Augmentation de la flexibilité et de la réactivité face aux demandes du marché.

Optimisation des processus grâce à l’élimination des gaspillages.

Renforcement de la collaboration entre les équipes et les fournisseurs.

Exemple ou mini-cas pratique

Une entreprise de fabrication de composants électroniques a mis en œuvre le Lean et le JAT en analysant son flux de production à l’aide d’une Value Stream Mapping (VSM). En identifiant les gaspillages et en synchronisant la production avec la demande réelle, elle a réduit ses délais de production de 30 % et ses coûts de stockage de 25 %.

FAQ : Vos Fréquentes Questions

Qu'est-ce que le Lean ?

Qu'est-ce que le Juste-à-Temps ?

Comment mettre en œuvre le Lean et le JAT ?

Téléchargez le guide gratuit !

📩 Demandez plus d’informations .

Nos experts sont là pour vous guider vers les meilleures solutions.